冷却和加热循环中的ob欧宝平台

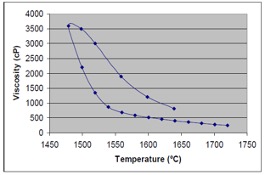

在第一个实验中,在冷却和加热循环期间测量粘度。人们认为,由于循环期间的温度差异,粘度会出现滞后现象。然而,仅在温度变化很小的情况下,滞后行为似乎太强了。得出的结论是,无法改变的成分偏析发生在冷却循环期间,此时固相聚集在坩埚的侧面,在方便的时间内加热时不会溶解到液体中。这种实验的一个例子如图12所示。

图12 冷却和加热循环期间粘度的基本行为

在ob欧宝平台稳定期间,熔渣会形成均匀的液体。当第一次测量时,熔渣是均匀的液相,粘度遵循阿累尼乌斯方程。当温度降至熔点(液相线)时,固相开始从熔渣顶部、坩埚壁和底部的熔体中根据温度梯度分离。

从合适的相图可以看出,该固相的成分不同于剩余的液相。当固相的量增加到足以接触主轴时,粘度似乎迅速增加,如图13所示。

图13 坩埚中固体生长示意图

因此,粘度似乎会在远低于液相线温度的情况下平稳增加,直到固相最终阻碍转子的移动。当温度再次升高时,粘度比前一个冷却循环期间高得多。原因是固相可能具有很高的熔点,但在合理的时间内不会再次熔化。熔化需要成分均匀化,这是通过扩散发生的,需要时间。

然而,在熔点(液相线)以下测得的粘度并不是同一熔渣比在液相线以上测得的粘度,因为剩余的液态熔渣稀释了某些成分,并且成分发生了变化。因此,只有在第一个冷却循环期间,在没有发生成分偏析的情况下,在高于熔点的温度下,才能获得唯一“正确”的粘度值。

在高于液相线的温度下,通过调整熔渣中的转子高度,也证明了残余固相的存在。在正常位置,粘度非常高,但在高于正常水平几毫米的位置,粘度降低到非常低的值。在更高的位置,粘度似乎再次上升,这被视为固体熔渣覆盖的证据。

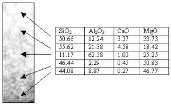

在一次试验中,转子通过实心盖上下提升了几次。这被认为是打破了固体盖子,作为一个较重的相,被认为是在坩埚底部下沉。然后从熔渣中取出转子,让熔炉冷却。坩埚被分成两半,纵截面上的光学检查显示坩埚底部有较暗的相(图14)。在锯切坩埚和钻孔排空用过的坩埚期间,观察到坩埚底部的熔渣比顶部的熔渣更硬。

通过SEM-EDS进行了成分分析,结果也证实成分偏析。最后固化的液体已被收集在坩埚的中心,即在纵向部分的中间(图14)。底部与顶部不同,可能是因为它已经凝固得更早(因为第一个凝固的顶部被转子打破,沉入底部)。

图14 炉渣纵截面的扫描图像,以及从上到下的成分。